Evolución y tendencias de los sistemas de control – PAC (Controladores analógicos

programables)

Resumen

Hasta hace unos años parecía que la instrumentación estaba destinada a desaparecer del control de procesos, bajo el imperio de los PLC (Controles Lógicos Programables). No obstante, la aparición de nuevas tecnologías la han hecho reaparecer, de modo que la instrumentación clásica se integre en el sistema en forma de células de control, ejecutando acciones y comunicándose entre sí, descentralizando y reorientando el control de procesos hacia una verdadera distribución de tareas, aspecto que los sistemas basados en PLC no habían logrado en su totalidad. El presente artículo describe las tecnologías y tendencias en equipos de control industrial.

Palabras clave

PAC, PLC, Automation, Functions blocks, Control.

Abstract

Some years ago, it seemed that instrumentation was destined to disappear of the process control under the empire of the PLC. However, the appearance of new technologies has made reappear classic instrumentation integrated in the system in the form of control cells, executing actions and communicating amomg them, decentralizing and reorienting the control of processes towards a true distribution of tasks, something that the systems based on PLC had not totally achieved. This article describe the new tendens and technologies on the industrial equipments of control.

Key words

PAC, PLC, Automation, Functions blocks, Control cells.

I. Introducción

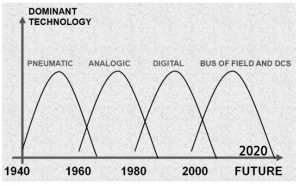

En las últimas decadas, la evolución del control de procesos ha sufrido fuertes cambios, debido al aumento generado de las necesidades de los mismos procesos.

La tecnología dominante en la década de los cincuenta fue el control neumático con sistemas mecánicos. Estos sistemas, que todavía pueden encontrarse en algunos procesos, fueron reemplazados en los sesenta por tecnología analógica, mediante sistemas electrónicos. En aquel momento, fue la velocidad de cálculo, el menor costo de instalación y bajo mantenimiento, junto con la popularización de la electrónica, lo que empujó a este gran cambio de tecnología.

A partir de entonces, la medición y acciones correctoras se realizaban directamente sin amplificadores mecánicos, simplificando y abaratando el control. Y así se entró en la era analógica, que en gran medida

todavía está vigente.

II. Desarrollo del tema

Cambio a la tecnología digital

A partir de los ochenta y con la aparición de los microprocesadores de bajo costo, se produjo el cambio a tecnología digital y las señales y los cálculos se trataban de forma numérica, aumentando la exactitud y calidad del control.

En forma paralela, se popularizaron los PLC (Controlador lógico programable) que en un principio manejaban señales digitales, a los que más tarde se les dotó de capacidad de manejo para señales analógicas.

La unión de ambas tecnologías, ubicadas cerca de la sala de mando, marcó el inicio de los sistemas de control centralizado.

Sin embargo, tales sistemas precisaban de grandes agrupamientos de cables de ida y vuelta a la sala de control, y le daban excesiva responsabilidad a un solo equipo que, en caso de una falla, dejaba el sistema inoperante. Además, tampoco facilitaban la monitorización en campo de lo que sucedía en el proceso.

Para solucionar estas necesidades, a mediados de los ochenta aparecieron diferentes tecnologías orientadas a que el instrumento de campo dejara de ser un mero informador de su señal, para convertirse en un elemento activo en algunas de las tareas a realizar.

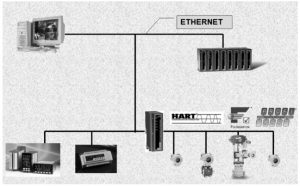

Como soporte de esas nuevas tecnologías, más adelante se estandarizaron las comunicaciones, popularizándose Modbus (Protocolo de comunicaciones, basado en la arquitectura maestro/esclavo o cliente/servidor), los protocolos HART (High way-Addressable-Remote-Transduce), y buses de campo de varios tipos, sistemas en principio propietarios, pero que cada fabricante afirmaba se convertirían en el estándar para el futuro, como soporte de la información a transmitir.

El resultado de esta batalla comercial ha sido que, en la actualidad se encuentre en el mercado un cierto número de buses inteligentes: Fieldbus Foundation, Profibus PA, etc., seudo-estándares, cuyo objetivo es permitir que el control se realice completo en campo, dejando únicamente la supervisión para la sala de control.

FPAD’s:

Field Programmable Analog Devices o Dispositivos Analógicos Reprogramables de Campo, son circuitos integrados que se pueden configurar para realizar diferentes funciones analógicas.

Los FPAD’s constan de:

· Un conjunto de Bloques Analógicos Configurables (CAB).

· Un conjunto de Bloques de Entrada / Salida (IOB).

· Una red de interconexión programable.

· Unas memorias internas que almacenan su configuración.

Los FPAD’s pueden miniaturizar los PCB’s (Printed Circuit Board), sustituyendo el trazado de circuitos complejos por un solo dispositivo que ofrece funcionamiento drift-free y un amplio espectro de configuraciones posibles. Cuando se está utilizando un FPAD’s es posible configurarlo tan a menudo como se desee, inclusive cada 100 microsegundos. Esto permite que varias entradas de información de señal sean multiplexadas, multiplicando los ahorros de espacio.

Desarrollo de circuitos

Los fabricantes ofrecen entornos de programación gráficos para:

· Seleccionar la funcionalidad de cada CAB (mediante librerías).

· Conectar los distintos bloques entre sí.

· El conexionado del circuito es correcto por construcción.

· Cargar el programa en el FPAD (colocado en la placa donde se va a utilizar) desde el computador, mediante un cable serie RS-232 o paralelo.

· Algunos entornos permiten simular el circuito antes de cargarlo.

El programa se puede cargar:

· Desde un computador (para desarrollo de circuitos).

· Desde una memoria EPROM (Erasable Programmable Read-Only Memory), (para sistemas finales).

· El entorno permite generar el archivo de programación de la EPROM.

· El programa de la EPROM se carga en el FPAD al conectar la alimentación.

El dispositivo puede manejar frecuencias de la señal de la D.C. a 500kHz o más, en algunos casos. El funcionamiento depende de las funciones del circuito puestas en ejecución; y, por lo general, es conveniente para las aplicaciones en la línea de audio y en rangos ultrasónicos. Es ideal para muchos que se filtran, en la instrumentación y el control de aplicaciones en la industria, medicina, industria automotriz, además de las comunicaciones en altas y bajas frecuencias.

Aplicaciones

El rango de la aplicación de los FPAD’s atraviesa la mayoría de las áreas del diseño electrónico, incluyendo la automatización, adquisición de datos y control, instrumentación, y las telecomunicaciones.

Las funciones analógicas integran el ahorro en tiempo de desarrollo, en un 90%.

Así mismo, lo hacen con la funcionalidad de entrada-salida analógica, alrededor del procesador y los sistemas de DSP, de la misma manera como un FPGA lo hace para la lógica. En esta aplicación sustituirá áreas grandes del PCB por un solo componente que ofrece funcionamiento repetible, DRIFT-FREE.

Características adaptables de FPAA (Field-programmable analog array): por ejemplo, los fabricantes del sistema de control construyen a menudo diversas variantes de productos para diversos sensores, haciendo necesario el uso analógico, que en PCB’s están separados. Aquí, un FPAD se puede programar durante el ensamblaje.

Esta programabilidad se puede también utilizar para proporcionar flexibilidad en la operación cotidiana.

Por ejemplo, el trazado de circuito del condicionamiento de señal no se proporciona a menudo en tarjetas de uso general de la adquisición de datos, debido a la variedad de aplicaciones posibles.

Se observa que los FPAA’s son más flexibles en su programación, debido a sus características análogas; cada uno de los fabricantes cuenta con un sistema de programación propio, con características e interfaz gráfica amigables al usuario. Los FPAA’s se presentan como una solución eficaz para simplificar la tarea en el diseño de circuitos análogos, alcanzando alta integración y precisión.

Evaluación financiera

Cada cambio de tecnología supone a mediano plazo, una mejora sustancial de los costos de los equipos que la componen, en algunos casos incluso con una importante progresión a la baja.

Sin embargo, esta tendencia se ha visto alterada con la llegada al mercado de los citados nuevos buses de campo, en especial por su alto costo de diseño y por los relativamente bajos niveles de producción, producto de la desconfianza que suscita un sistema novedoso que precisa un especial entrenamiento y una reorientación de la mentalidad de los usuarios.

En esta situación, varios fabricantes de instrumentación apostaron por el desarrollo de sistemas intermedios que dispusieran de varias de las ventajas aportadas por los nuevos buses, como es el caso de la programación por bloques de función, pero a un costo abordable y, sobre todo, poniendo la máxima exigencia en la facilidad de programación y utilización de esas tecnologías.

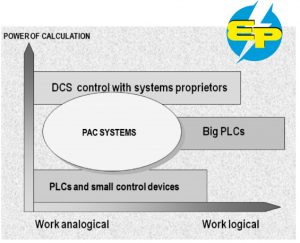

¿Qué es la tecnología PAC?

La tecnología PAC (Programmable Analogical Controller) es un nuevo concepto de equipo de control avanzado en el que se ejecutan diferentes funciones en tiempo real, interrelacionando varias variables de proceso a la vez, hasta generar uno o varios resultados a pie de proceso, evitando que las diferentes líneas de señal deban viajar hasta los PLC, donde habitualmente venían realizándose los cálculos PID (Algoritmo de control Proporcional, integral y derivativo).

Los dispositivos analógicos programables son unos componentes que surgieron de la necesidad de agilizar el proceso de diseño y verificación de circuitos analógicos. Su estructura es similar a la de los dispositivos lógicos programables y contienen una serie de células analógicas básicas que, programadas en forma adecuada, permiten realizar de forma compacta diseños de complejidad baja/media.

El controlador PLC supervisa las actividades de los PAC transmitiendo y recogiendo los datos vía comunicación, pero dejando la mayor parte de las tareas a los PAC.

Los instrumentos PAC serían equivalentes a las propias tarjetas de E/S pasivas de los PLC, pero con la ventaja de ser independientes, inteligentes y poderse ubicar a pie de proceso o base de la pirámide de automatización.El elemento básico de los dispositivos ispPAC es la PACell que, dependiendo de la arquitectura específica del dispositivo, puede ser un amplificador de instrumentación, un amplificador sumador u otro elemento activo.

Las células individuales PACell se agrupan en bloques de mayor envergadura, denominados PACblocks, que reemplazan a los componentes analógicos tradicionales como son los amplificadores, filtros activos o comparadores, los cuales eliminan la necesidad de utilizar resistencias y condensadores externos y proporcionan una flexibilidad adicional en los diseños de amplificadores sumadores/restadores, filtros,

atenuadores, etc.

En consecuencia, la tecnología PAC ha sido diseñada no solo para dar capacidad de cálculo aritmético y control inteligente a los instrumentos de control analógico, sino para que, al mismo tiempo, puedan tener funcionalidades de control lógico, como las existentes en los mini PLC.

Otro de los elementos importantes en la arquitectura de los dispositivos ispPAC es el entramado de conexiones analógicas denominado Analog Routing Pool (ARP). El ARP es un sistema de conexionado programable cuya función contempla realizar las conexiones entre los pines de dispositivos y las entradas/salidas de los PACell y PACblocks.

Esta tecnología se basa en situar dentro del equipo de control, funciones estructuradas en bloques de función preprogramados, que enlazados en diferentes arquitecturas permiten realizar una gran diversidad de estrategias para aplicaciones de control de procesos.

Estos bloques son agrupaciones virtuales de funciones que se comportan como componentes específicos, similares a los circuitos integrados comerciales que se utilizaban para realizar las estructuras clásicas usadas hasta la fecha, tales como: adaptadores de señal, sistemas de compensación CJC, linealizadores, integradores, derivadores, calculadores aritméticos, conmutadores y alarmas analógicas, contadores, totalizadores, temporizadores, posicionadores, calculadores PID, puertas lógicas, entre otros, con la particularidad de que sus interconexiones se realizan mediante enlaces virtuales, en lugar de pistas de cobre.

Dependiendo del fabricante, estos bloques pueden presentarse en dos tendencias bien diferenciadas.

Por una parte, ofrecer una gran cantidad de bloques básicos con pocas funciones ejecutables pero muy interrelacionables y, por la otra, ofrecer unos pocos macro bloques formados por muchas funciones agrupadas de forma rígida.

La diferencia, en el momento de formar arquitecturas con cualquiera de esas dos tendencias, sería semejante a la de construir edificios con ladrillos (bloques básicos) o con paredes prefabricadas (macro bloques), lo cual permite que, dependiendo del tipo de arquitectura del proceso que se vaya a diseñar, se pueda seleccionar uno u otro sistema.

De cualquier forma el sistema de bloques básicos parece ofrecer más posibilidades para adaptar el diseño de la estructura de control a muchos más procesos diferentes que con los macro bloques.

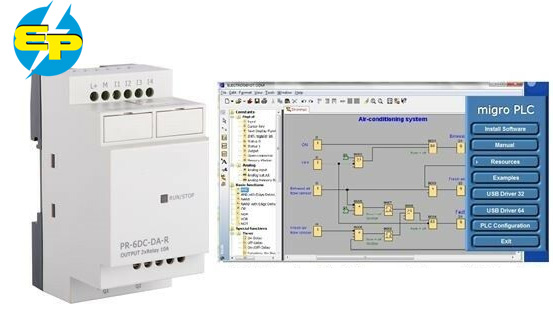

Los tipos de controladores industriales con procesadores PAC que pueden encontrarse en el mercado, van desde el formato ciego (sin display) para montar en raíl DIN en fondo de cuadro, pasando por equipos de panel de 1/8 DIN (96 x 48 mm) o 1/4 DIN (96 x 96 mm), con displays de dos o tres líneas y teclado básico de diálogo con el operario, hasta los formatos clásicos de 1/3 DIN (72 x 36 mm) con gran despliegue de información por displays de varias líneas o por pantallas gráficas que permiten presentar, además de la información numérica, barras analógicas, gráficos de tendencias, etc.

¿Por qué los PAC son un perfecto complemento a los PLC?

• No precisan unidad central de proceso (ahorro básico).

• Permiten realizar funciones a pie de proceso, descentralizando el control.

• La ampliación de entradas/salidas se efectúa con costo lineal. (Figura 5)

• Ahorran hasta un 80% del costo de instalación y cableado.

• Eliminan convertidores 4-20 mA en las entradas analógicas del PLC.

• Permiten disponer de entradas y salidas analógicas a menor costo.

• Tienen entradas analógicas de alta resolución (16 bits) y 0,1 % de precisión.

• Descargan al PLC de tareas como operaciones aritméticas con variables analógicas.

• Ahorran tiempos de ejecución de lazos de control PID en el PLC.

• Permiten realizar funciones lógicas, contaje, etc., mediante programación de bloques función de forma intuitiva.

• Tienen un menor costo de adquisición y puesta en marcha.

• Son muy fáciles y rápidos de programar, no necesitan especialistas en programación clásica.

Instrumentación inteligente

Debido a lo anteriormente expuesto, los instrumentos clásicos han ido evolucionando mediante la introducción de un alto nivel de sofisticación, gracias a los microprocesadores de 16 bits que, en la actualidad, permiten manejar varias variables y lazos PID con potencias de cálculo cercanas a las de un PC.

Desde aquellos instrumentos mono lazo, con funciones limitadas a su aplicación, hasta los actuales instrumentos multifuncionales cada vez más potentes, la evolución ha sido exponencial, y solo podemos percibir una parte de lo que el futuro nos depara.

Estos nuevos instrumentos se están ocupando progresivamente de más tareas, complementando a os sistemas semicentralizados y operando con tecnologías cada vez más avanzadas y sofisticadas que ahorran tiempos de ejecución a los clásicos sistemas

PLC en control distribuido.

Por otra parte, las nuevas tecnologías como las PAC (Programmable Analogic Control) están introduciéndose cada día más en esta instrumentación de procesos, facilitando la programación de tareas específicas en un sistema de control.

De esta forma, los nuevos equipos de medida y control ya no solo se dedican a realizar su tarea específica, sino que agrupados en células de control a pie de proceso, se comunican en campo con otros equipos de la red, ejecutando funciones especializadas, fácilmente programables mediante el moderno sistema de uniones virtuales por bloques de función, dirigido a objetos.

¿Qué permiten realizar los equipos PAC?

Son muchas las actividades que pueden ser realizadas con los PAC. A continuación se enumeran las más importantes:

• Medida, control y totalización de caudal en líquidos y gases.

• Corrección de caudal por temperatura y presión.

• Cálculo de caudal de vapor saturado por tablas específicas.

• Control de mezcla (ratio) de varios productos.

• Cálculos de masa, densidad y volumen.

• Medida de nivel con linealización de volumen en tanques irregulares.

• Cálculo de volumen másico sistema HTG.

• Determinación de humedad relativa psicrométrica.

• Control de temperatura relacionado con otras variables.

• Procesos por lotes ( b a t c h i n g ).

• Cálculos de eficiencia energética.

• Controles especiales, cascada, ratio, cross, feedforward, etc.

• Dosificación con totalización de producto.

• Contaje y acumulación con múltiples preset.

• Determinación del factor de esterilización

Comparativo entre sistemas PAC vs PLC

Sistemas PAC

1. No precisan unidad central.

2. Funciones a pie de proceso.

3. Ampliación de entrada/salidas a costo lineal.

4. Distribuyen tareas en remoto.

5. Entradas analógicas 16 bits.

6. Especializados en operaciones aritméticas analógicas.

7. Lazos de control PID avanzado especializados en proceso.

8. Funciones PLC por bloques sinópticos.

9. Muy fáciles y rápidos de programar.

Sistemas PLC

1. Precisan unidad central.

2. Obligan a concentrar cables.

3. Ampliación de entradas y salidas a costos no lineales.

4. Obligan a concentrar acciones.

5. Entradas analógicas 12 bits con mayor coste.

6. No especializados en operaciones aritméticas.

7. Lazos PID no especializados con tiempos de respuesta dependientes de la carga del PLC.

8. Funciones PLC por programación propietaria.

9. Programación por personal especializado.

Futuro de los sistemas PAC

La mayoría de los analistas del futuro del control de procesos están de acuerdo en que durante bastante tiempo, los diferentes sistemas de control actuales continuaran, complementándose en mayor o menor grado, compartiendo mercado y adaptándose al tipo de proceso más adecuado a sus características.

En cualquier caso, dado que el aumento en velocidad y potencia vendrá impuesto indefectiblemente por las nuevas tecnologías, lo que determinará el futuro de estos sistemas será cada vez más, la exigencia del mercado respecto a que los equipos puedan ser programados de forma fácil y por personal no experto en programación.

En relación con los aspectos económicos, se exigirá que los precios sean proporcionales (costo lineal) a los diferentes segmentos de mercado que puedan utilizarlos.

III. Conclusiones

· Este artículo pretende mostrar las tecnologías utilizadas para la realización de control análogo en la industria, indicando las características de estos sistemas comparados con otros sistemas como lo son los sistemas PLC.

· Es en este contexto donde los sistemas basados en procesadores multivariable PAC tienen su mayor segmento de mercado en control de procesos, debido principalmente a su flexibilidad para ser utilizados con cualquier tipo de arquitectura, bien de forma autónoma o bien como periféricos de sistemas DCS (Sistema de control distribuido) ya implantados, en los que la posibilidad de crecimiento pudiera estar dificultada por los límites propios del sistema DCS, sin olvidar su facilidad de programación intuitiva, estructurada alrededor de los bloques de función.

· Como resumen de lo anteriormente expuesto puede decirse que los procesadores PAC son a los sistemas DCS, lo que hace unos años fueron los ordenadores PC a los grandes mainframes de la época.

IV. Referencias

[1] Anadigm. (2001). Data Manual.

[2] Anadigm. (2001). “AnadigmDesigner IPmodule manual”.

[3] Anadigm. (2002). “AN220E04 Dinamically Reconfigurable FPAA Datasheet”

[4] Caicedo, R. (2002) “Diseño de circuitos electrónicos usando circuitos análogos programables”. Tesis de pregrado, Escuelade Ingeniería Eléctrica y electrónica, Universidad del Valle, Cali, Colombia.

[5] Caicedo, R. & Velasco, J. (2002). “Tutorial PAC-Designer”; Escuela de Ingeniería Eléctrica y electrónica. Universidad del Valle. Cali, Colombia

[6] Handbook: Programmable Analog circuits (1999). Lattice Semiconductor, ispPACTM

[7] Lattice, (2000). “Expanding Frequency and Gain Ranges of de ispPAC10 and ispPAC20, an6020.

[8] TRAC, Totally Re-configurable analog circuit, (1999), 2.