La mayoría de las personas quisiera conocer el futuro o predecir algún evento “deseado” o “no deseado” en la vida cotidiana, los juegos, el amor o el trabajo.

Si usted pertenece a una gran empresa y está a cargo de la mantención de una importante cantidad de equipos, siempre será bienvenida alguna herramienta que le permita conocer CUANDO es el mejor momento para revisarlos y asegurar así su disponibilidad, optimizando recursos económicos y de personas.

¿Qué tipo de mantenimiento está realizando en su planta?

Mantenimiento Correctivo

Aún existen muchas plantas que basan sus programas de mantenimiento en la reacción de un evento inesperado. No existe ninguna certeza de cuando uno de sus elementos de campo puede fallar, por lo tanto, cuando esto llega a ocurrir, existe una gran probabilidad que el proceso deba ser detenido inesperadamente para determinar cuál fue la falla y dar una rápida solución.

Este evento no deseado perjudica los niveles de producción y en el peor de los casos puede dañar el medio ambiente y/o a las personas.

Mantenimiento Preventivo

Para evitar esto, se han desarrollado planes de mantenimiento reiterados en el tiempo, de forma de evitar que, acontecimientos como estos, puedan detener la producción diaria y dañar su entorno, realizando manutenciones periódicas de todos los equipos posibles, de acuerdo a tiempo y presupuesto. Este tipo de mantenimiento es uno de los más comunes realizados, pero no permite una optimización de los recursos, especialmente si pensamos que, de los cientos o miles de equipos que hay en una planta, es casi imposible revisar todos en el poco tiempo que se dispone dentro de una parada de planta programada.

Mantenimiento Predictivo

Este concepto (conocido por muchos, pero implementado por pocos) permite optimizar los recursos que se disponen para revisar los equipos de una planta a través de alguna herramienta que certeramente indique a qué equipo se debe realmente realizar un mantenimiento, y dejar para otra oportunidad aquellos que aún pueden seguir trabajando hasta la próxima detención.

La tecnología actual no solo ha permitido aumentar los niveles de producción a través de la automatización de procesos, sino que también mediante el diagnóstico de fallas que impiden el normal funcionamiento de una planta.

Es el caso de la tecnología FDT, creada en 1998 y fundada por los más importantes fabricantes de equipos de automatización industrial.

El Estándar FDT / DTM

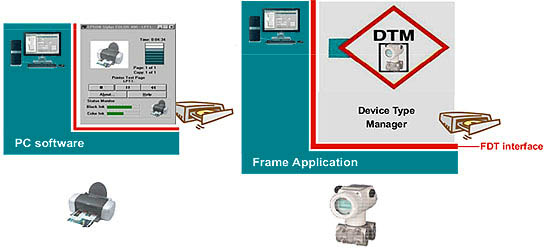

La tecnología FDT (Field Device Tool o Herramienta para Dispositivos de Campo) ha sido desarrollada por un grupo de fabricantes de equipos conocido como Grupo FDT, y permite estandarizar una interfaz de comunicación estándar entre equipos de campo y cualquier sistema. Su principal característica es la independencia del protocolo de comunicación y el ambiente de software del dispositivo o del sistema. La idea es permitir acceder a un equipo desde cualquier interfaz y a través de cualquier protocolo.

El concepto de este sistema estándar y abierto es que se produzca una libre competencia entre empresas que fabrican equipos, softwares y sistemas de gestión de activos, para que el cliente no esté obligado a comprar sólo equipos de una marca en particular, y cada empresa haga su mejor esfuerzo para entregar la mejor herramienta de diagnóstico al usuario final.

Cada fabricante desarrolla un DTM (Device Type Manager o Administrador de Dispositivos de Campo) para cada equipo o grupo de equipos.

El DTM agrupa todos los datos específicos del equipo y funciones avanzadas, tales como estructuras internas y capacidades de comunicación. Además, entrega parámetros de acceso al dispositivo, configuración y operación, así como capacidades de diagnóstico.

Los DTMs pueden trabajar como una interfaz gráfica de usuario (GUI) para la parametrización del equipo o para propósitos de diagnósticos y mantenimiento.

Se entrega generalmente como un CD para ser instalado en el PC o estación de trabajo, o puede ser descargado de la página web del fabricante.

Un DTM es cargado o ejecutado desde un programa contenedor FDT o aplicación marco (frame application); es decir, un DTM corre bajo una estructura FDT. Una analogía para comprender estos conceptos podría ser el uso de una impresora: el DTM sería el driver o controlador, que muestra el tipo de impresión, el estado de la impresora, el nivel de tinta, etc. y es desarrollado por cada fabricante de impresoras; y la aplicación marco o frame application sería el software que requiere realizar una impresión (software de ofimàtica, diseño, programación, etc.) donde /²pu representa el índice de carga unitario, es decir, tanto por uno de la carga nominal y ucc es la tensión de cortocircuito unitaria (ucc % / 100).

Regla práctica:

La potencia reactiva total consumida por el transformador sería la suma de QM y QX. No obstante, como se ha dicho, la compensación suele hacerse con un condensador fijo y por lo tanto independiente de la carga. La potencia que suele elegirse es de un 5 % de la potencia en kVA del transformador. En algunos transformadores con ucc % > 6%, pueden elegir valores de 6 ó 7 %. En ningún caso se recomienda una compensación fija con potencia superior al 10% de la potencia aparente del transformador.

El Grupo FDT es una instancia abierta, independiente y sin fines de lucro que reúne a un grupo de compañías dedicadas a establecer un estándar internacional basado en la tecnología FDT dentro de la industria de automatización. El Grupo es abierto a cualquier compañía que quiera participar. Hoy en día existen 72 miembros pertenecientes a esta agrupación.

Beneficios

Existen importantes empresas, tanto en Chile como en el mundo, que se han beneficiado con el uso de esta tecnología, especialmente en la industria de la celulosa, en donde los planes de mantenimiento se han visto optimizados al revisar en paradas de planta programadas equipos que realmente eran necesarios llevar a mantenimiento.

Esto gracias a un continuo chequeo de los parámetros internos de cada equipo electrónico (como posicionadores electro-neumáticos de válvulas de control) mediante un computador personal, realizando inspecciones en terreno o desde una estación de ingeniería o computador dedicado, todo esto utilizando el correspondiente DTM y Frame Application.

Con este procedimiento es posible llevar un “historial” de la performance de cada equipo de campo para analizar y programar una futura y realmente necesaria mantención.

Industrias de la celulosa en Brasil, Finlandia, Suecia y otros países, han disminuido sus costos de mantención (un mal necesario para algunos) en conjunto con el concepto Lyfe Cycle, utilizando la tecnología FDT / DTM, reduciendo paradas de plantas no programadas, disminuyendo el tiempo entre paradas ordinarias, aumentando la disponibilidad de los equipos y la confiabilidad de la planta. En Chile este concepto aun no es completamente adoptado, más bien por razones de cultura y acostumbramiento, a pesar de que empresas ligadas al servicio de mantención, y los mismos vendors de instrumentación, han tomado esta tecnología como “valor agregado” para el diagnóstico temprano de posibles fallas, incluso mejoras en los procesos.

En resumen, las ventajas de utilizar esta tecnología, son:

• Libertad para elegir la mejor herramienta de instrumentación y mantención sin problemas de comunicación o compatibilidad entre equipos y sistemas.

• Cada fabricante realizará su mejor esfuerzo para el desarrollo de esta tecnología, redundando en beneficios para el cliente en sus procesos de mantención.

• Independencia del Bus de Campo: un solo entorno (frame application) FDT soporta protocolos HART, PROFIBUS, FOUNDATION Fieldbus, DeviceNet, Interbus, AS-Interface, PROFINET IO y cualquier otro futuro desarrollo.

• Posibilidad de disminuir costos de mantenimiento gracias a una potente herramienta de diagnóstico que permite llevar a mantención equipos que realmente lo requieren y antes que produzcan una parada de planta no programada.

Patricio Cortés Aburto

Docente Escuela de Ingeniería

Duoc UC, sede Valparaíso