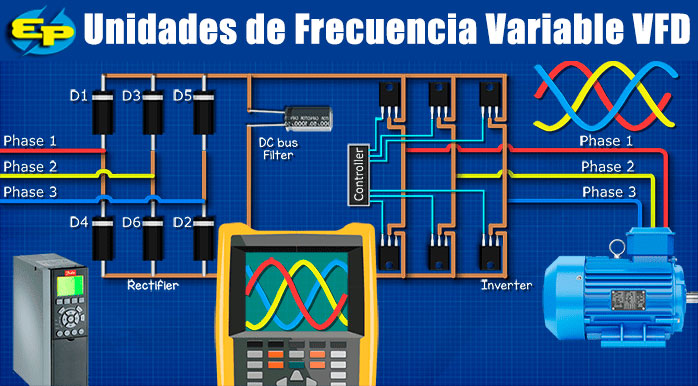

Las VFD son utilizadas en una variedad de aplicaciones en diversas industrias debido a su capacidad para proporcionar control preciso de la velocidad del motor y mejorar la eficiencia energética. Algunas de las aplicaciones comunes de las VFD incluyen:

Las VFD son utilizadas en una variedad de aplicaciones en diversas industrias debido a su capacidad para proporcionar control preciso de la velocidad del motor y mejorar la eficiencia energética. Algunas de las aplicaciones comunes de las VFD incluyen:

- Sistemas de Climatización y Ventilación:

- En sistemas HVAC (Calefacción, Ventilación y Aire Acondicionado), las VFD se utilizan para controlar la velocidad de los ventiladores y bombas, lo que permite ajustar la capacidad de acuerdo con la carga térmica o la demanda de aire.

- Bombas de Agua:

- Las VFD se aplican en sistemas de bombeo para ajustar la velocidad de las bombas de acuerdo con la demanda de agua, lo que puede ahorrar energía y reducir el desgaste de los componentes.

- Procesos Industriales:

- En numerosos procesos industriales, como la manufactura, la minería y la producción de alimentos, las VFD controlan la velocidad de motores para adaptarse a diferentes condiciones de producción.

- Transportadores y Sistemas de Manejo de Materiales:

- En sistemas de transportadores y manejo de materiales, las VFD permiten ajustar la velocidad de los motores según los requisitos de carga y descarga.

Máquinas Herramienta y Equipos de Fabricación:

Máquinas Herramienta y Equipos de Fabricación:

- En máquinas herramienta y equipos de fabricación, las VFD se utilizan para controlar la velocidad de motores de husillos, servomotores y otros dispositivos.

- Sistemas de Bombeo de Agua para Riego:

- En la agricultura, las VFD se aplican en sistemas de bombeo para ajustar la velocidad de las bombas de agua utilizadas en riego, adaptándose a las necesidades cambiantes del campo.

- Elevadores y Ascensores:

- En sistemas de elevadores y ascensores, las VFD se utilizan para controlar la velocidad del motor, proporcionando un movimiento suave y eficiente.

- Aplicaciones Marítimas:

- En barcos y plataformas offshore, las VFD son utilizadas para controlar la velocidad de motores eléctricos en diversas aplicaciones, desde propulsores hasta sistemas de manejo de carga.

- Sistemas de Energía Renovable:

- En aplicaciones de energía renovable, como parques eólicos y sistemas fotovoltaicos, las VFD se utilizan para controlar la velocidad de los generadores y optimizar la producción de energía.

El uso de VFD proporciona beneficios como el ahorro de energía, la reducción del desgaste mecánico y la capacidad de ajustar la operación del motor según las necesidades específicas de la aplicación.

Los variadores de frecuencia (VFD) almacenan una gran cantidad de información a la que se puede acceder fácilmente. Independientemente del método de conexión, bus de campo tradicional o Ethernet industrial

- Motores de Corriente Alterna (AC) de Inducción:

- Descripción: Los motores de AC de inducción son ampliamente utilizados en sistemas de HVAC debido a su simplicidad, confiabilidad y costo relativamente bajo. Estos motores no requieren dispositivos de conmutación adicionales y son eficientes para aplicaciones que no necesitan un control preciso de velocidad.

- Motores de Corriente Alterna (AC) de Velocidad Variable:

- Descripción: También conocidos como motores de velocidad variable o motores VFD, estos motores permiten el control preciso de la velocidad mediante el uso de unidades de frecuencia variable (VFD). Son ideales para aplicaciones donde se necesita ajustar la velocidad del motor para cumplir con los requisitos de carga variables, como en sistemas de ventiladores y bombas.

- Motores de Corriente Continua (DC):

- Descripción: Los motores de corriente continua son utilizados en algunos sistemas de HVAC, especialmente cuando se requiere un control de velocidad muy preciso. Estos motores son compatibles con VFD y son adecuados para aplicaciones que necesitan arranques y paradas suaves.

- Motores EC (Corriente Continua con Escobillas):

- Descripción: Los motores EC son motores de corriente continua que utilizan tecnología electrónica para controlar la velocidad. Son conocidos por su eficiencia energética y capacidad para ajustar la velocidad según la demanda. Se utilizan en sistemas de ventilación y en unidades de tratamiento de aire (AHU).

Motores de Paso a Paso:

Motores de Paso a Paso:

- Descripción: En ciertos sistemas de HVAC, como en válvulas de control de flujo o en actuadores de compuertas, se pueden utilizar motores paso a paso. Estos motores son capaces de moverse en pasos discretos y son adecuados cuando se necesita un posicionamiento preciso.

- Motores Síncronos:

- Descripción: Los motores síncronos se utilizan en algunas aplicaciones específicas de HVAC, como en compresores. Estos motores tienen una velocidad constante y están sincronizados con la frecuencia de la corriente alterna suministrada.

- Motores de Doble Voltaje/Frecuencia:

- Descripción: Estos motores son diseñados para operar eficientemente en sistemas que pueden tener diferentes voltajes y frecuencias. Son versátiles y pueden adaptarse a diversas condiciones de suministro de energía.

Es importante seleccionar el tipo de motor adecuado según los requisitos específicos de la aplicación HVAC, considerando factores como la eficiencia energética, el control de velocidad, la confiabilidad y los costos operativos. Además, la implementación de tecnologías de control avanzadas, como unidades de frecuencia variable (VFD) y motores eficientes, puede contribuir significativamente a la eficiencia y al rendimiento general del sistema HVAC.

Consideraciones

Como se mencionó anteriormente, un VFD contiene una gran cantidad de información. Independientemente del método de conexión, bus de campo tradicional o Ethernet, el objetivo principal es poder extraer esa información del VFD y poder utilizarla a su favor. Un ejemplo de ello es la lectura de la corriente de salida del VFD.

Cuando se lee instantáneamente, la corriente de salida del VFD podría proporcionar información sobre si la máquina está sobrecargada debido al proceso o a una falla mecánica presente. Pero si la corriente de salida se registra y monitorea a lo largo del tiempo, los datos podrían analizarse para proporcionar una visión más profunda de la máquina.

Si la corriente de operación ha aumentado constantemente con el tiempo, esto podría indicar que hay componentes mecánicos que están comenzando a desgastarse y eventualmente fallarán. Con esta información, puede planificar de manera proactiva el cambio de los componentes problemáticos en el próximo tiempo de inactividad programado, o enfrentar un costoso tiempo de inactividad si el componente falla mientras está en funcionamiento.

Además de poder implementar medidas de mantenimiento preventivo, otra gran ventaja es poder analizar y correlacionar diferentes datos para lograr diferentes objetivos. Quizás desee maximizar la eficiencia con la que su máquina produce un componente (es decir, la energía utilizada por pieza). Al registrar la potencia de salida de un VFD a lo largo del tiempo y la cantidad de piezas producidas, que sería un punto de datos de una parte diferente de la máquina, se puede obtener un valor cuantitativo. Esto le permitirá experimentar y variar el rendimiento de la máquina para encontrar este valor.

O tal vez esté probando un nuevo proceso y desee obtener información sobre cómo reacciona la máquina ante el nuevo proceso. Ser capaz de leer varios puntos de datos del VFD, como corriente, frecuencia de salida, potencia de salida y otros valores de los sensores montados en la máquina, puede brindar a los usuarios una visión más amplia y determinar si se necesitan ajustes adicionales o no.

Precauciones con este tipo de sistemas

- Protección del Motor:

- Implementar dispositivos de protección para el motor, como dispositivos de sobrecarga, para evitar daños debido a condiciones anormales, como corrientes excesivas.

- Filtros y Reactores:

- Considerar la instalación de filtros y reactores para mitigar armónicos y picos de voltaje generados por la VFD, lo que puede afectar negativamente a otros equipos eléctricos en el sistema.

- Protección contra Sobretensiones:

- Utilizar dispositivos de protección contra sobretensiones para proteger tanto la VFD como otros equipos conectados al sistema de posibles picos de voltaje.

- Aterrizaje Correcto:

- Asegurarse de que la VFD y todos los equipos relacionados estén correctamente conectados a tierra para evitar problemas de seguridad eléctrica.

- Entorno de Operación:

- Proteger la VFD del polvo, la humedad y las condiciones ambientales adversas para garantizar un rendimiento confiable y prolongar la vida útil.

- Cableado Adecuado:

- Utilizar cables de alimentación y de motor de acuerdo con las especificaciones del fabricante de la VFD para evitar problemas de interferencia electromagnética (EMI) y asegurar un rendimiento óptimo.

- Seguridad Personal:

- Capacitar a los trabajadores y técnicos sobre los riesgos asociados con los sistemas eléctricos y las VFD, y proporcionar el equipo de protección personal necesario.

- Diseño y Mantenimiento:

- Asegurarse de que el diseño del sistema y la instalación cumplan con las normativas y estándares locales. Además, realizar un mantenimiento regular de la VFD y los sistemas asociados.

- Protección Térmica:

- Monitorear la temperatura de la VFD y proporcionar sistemas de enfriamiento adecuados para evitar el sobrecalentamiento.

- Configuración y Programación:

- Configurar y programar la VFD de acuerdo con las especificaciones del fabricante y las necesidades específicas de la aplicación para evitar operaciones inseguras o ineficientes.

- Compatibilidad con Cargas:

- Considerar la compatibilidad de la VFD con las cargas conectadas, especialmente en aplicaciones que involucren motores de baja inercia, para evitar problemas como el «resonance» (resonancia).

- Paro de Emergencia:

- Implementar sistemas de paro de emergencia que permitan detener rápidamente la operación de la VFD en situaciones críticas.

Es fundamental seguir las recomendaciones del fabricante de la VFD y las normativas locales para garantizar una instalación y operación seguras. Además, la colaboración con profesionales capacitados en electricidad y automatización puede ser crucial para evitar problemas potenciales y garantizar un rendimiento confiable del sistema.